Crossbike DOO je novoosnovana partnerska firma Cross LTD Montana sa sedištem u Zaječaru.

Crossbike DOO je osnovan 27.03.2013. sa ciljem da distribuira Cross bicikle na teritoriji bivse Jugoslavije. Vremenom se javila potreba nasih kupaca za novim modelima I pocela je proizvodnja Ultra brenda 2016.god. koji se prodaje sirom Evrope.

Fabrika Cross LTD u Montani I Vidinu poseduje proizvodne hale opremljene specijalnim transportnim trakama za izradu bicikala. Takođe poseduju specijalne farbaonice u prahu za ramove I točkove, Kao I specijalne hi-tek mašine za montažu točkova cime doprinose velikom kvalitetu Cross bicikala u saradnji sa svojim strucnim timom koji cine

480 kvalifikovanih stručnjaka uključenih u procese upravljanja I proizvodnje, I ova činjenica je garant visoke reputacije brendiranih bicikala Cross u Evropi.

Cross LTD proizvodi oko 250 000 bicikala godišnje. Oko 98% njih se uglavnom izvozi u Nemačku, Holandiju, Austriju, Švajcarsku, Francusku, Dansku, Švedsku itd.

Ultra kao brend CROSSBIKE doo koji je nastao 2016.god. brzo se probio na trzistu I pokazao kao atraktivan proizvod kupcima koji ispunjava potrebu za kvalitetom koji prati pristupacna cena.

U prilog tome je rast prodaje I prosirenje proizvodnog kapaciteta za jos 2000m2, stalni porast zaposlenih I sirenje prodajne mreze kako u Srbiji tako I u inostranstvu.

Crossbike DOO poseduje dva maloprodajna salona u Beogradu na adresi Gandijeva 106b I Cvijiceva 22 kako bi potpun asortiman nasih novih modela uvek bio dostupan vecem broju kupaca.

Mreza nasih dilera je velika I nalazi se u https://webshop.crossbike.rs/distributeri/

Više od 10 godina je prošlo otkako je u MTB-BG objavljen članak „Kako se prave Cross bicikli“ . U to vreme on je doprineo da se otklone mnoge zablude, i bio je interesantan i koristan stotinama čitaoca u prethodnoj deceniji, ali pročitan danas on je veoma daleko od stvarnosti. Cross, koji se osim u Montani proizvodi i u Vidinu, kao i drugi bugarski proizvođači su u tim godinama prešli dug put i to uglavnom na bolje, svrstavajući Bugarsku (i našu kompaniju) među predvodnike ove važne industrije u Evropi. Tip ULTRA se proizvodi u Srbiji, u Zaječaru. Ove reči nisu promotivna poruka, već su zasnovane na statistici po kojoj je Bugarska dosledno u prvih 10 u Evropi po proizvodnji bicikala, a kompanije poput Cross-a partner su vodećih evropskih brendova, a kao najnovija dopuna tome je kompanija Scott. Za sve Vas o ovome ćemo pisati u narednim redovima (i pokazati slikama), gde ćete videti i konkretne primere.

U celini, ovaj članak će probati da Vam pokaže celokupan proces montaže jednog bicikla u industrijskim uslovima. Može puno da se kaže kao odgovor na pitanje, šta je to proizvodnja, da li je u redu da se kaže, da se ram pravi na jednom mestu, komponente na drugom, i nakon toga se sve „jednostavno“ montira. Samo što to i nije toliko „jednostavno“, niti je to samo montaža, tako realno (a i pravno gledano, odnosno u smislu zakonskih odredbi) to, što ćete vidite kao proces, je proizvodnja bicikla i to sa značajnom dodatom vrednošću. Gledano, ni kao dobro ni kao loše, danas gotovo da nema kompanija, pogotovo ne sa većom proizvodnjom, koje same proizvode ramove, tako da izraz „proizvodnja bicikla“ je dobio odavno drugačije značenje od „proizvodnja ramova“.

Koristim ovu priliku da se zahvalim Cross-u na pozivu i za izdvojeno vreme, u kome mi je pokazan i objašnjen svaki proces u fabrici u celosti i pojedinačno. Zaista cenim i njihovu otvorenost – tokom našeg obilaska nije bilo pitanja, na koje sam dobio neiskren odgovor ili primetio bilo kakvo preuveličavanje. Ovo kažem zato što svaka osoba/poslovni subjekt, prilikom predstavljanja svojih aktivnosti, pokušava da glasnije istakne dobre strane i da prikrije one, koje nisu za javnost. U ovom slučaju međutim, moji domaćini su me proveli kroz apsolutno svaku prostoriju, u ukupno 3 ogromne zgrade/hale, i pokazali proizvodni proces uživo, dok je fabrika radila punom parom. Čak mi je bilo neprijatno da prekidam rad zaposlenih, da mi objasne ovo ili ono, da napravim neku fotografiju i td. Žurim i da se izvinim auditorijumu, što uprkos marljivosti i fotografijama, jedva da sam uspeo da zapamtim i reprodukujem sve – detalja je toliko puno i neki od njih su toliko „fini“, da nije bilo u mojoj moći da apsorbujem sve informacije bez izvesnih gubitaka. Nadam se, međutim, da će članak biti dovoljno potpun i zanimljiv.

Za kraj, još da kažem da je ovo prvi deo posete. Poziv važi i za još jednu posetu novoj fabrici Cross-a u Vidinu. Kako kažu sami vlasnici kompanije Luben Martinov i Lukan Lukanov, naime fabrika u Vidinu je bolji predstavnik u svakom pogledu, jer je potpuno nova i sasvim izgrađena sa proizvodnjom bicikala na umu, tako da je sve u njoj kompletno optimizovano za taj proces. Međutim, nije bilo načina da za jedan dan obiđem obe, tako da će to ostati za sledeću, narednu posetu i članak.

Poslednja izjava, koju dajem je, da članak hronološki prati našu šetnju kroz različite hale i prostorije, mada u izvesnom smislu to može da Vam deluje, na ne do kraja logičan način, jer smo počeli od jednog skladišta, gde kutije sa gotovim biciklama čekaju da budu natovarene na kamione, a završili sa dizajnerskim odeljenjem, gde zapravo počinje da se razvija bicikl kao prejekat. Tako da, u izvesnom smislu šetnja nije bila od kraja ka početku, mada ni to nije sasvim tačno. A kao što ćete i sami videti, to čak i nema toliki značaj, zato što nakon svega što ću Vam predstaviti, svaki od procesa i svaka od prostorija su bile prilično zanimljive.

Krećemo od najnovijeg i velikog skladišta – bivša vojna fabrika, koja se nalazi na nekoliko stotina metara ( po pravoj liniji, inače je više obilazni put), od drugih zgrada kompanije.

U principu Cross ne drži gotove proizvode u magacinu, osim pred zimu, kada je to potrebno, da ne bi prestajali sa radom, i da bude lakše na proleće. Zato je sada bilo više nego obično, kutija sa gotovim biciklima. Obično, međutim proizvodnja prestaje ovde sasvim na kratko, koliko da bude raspoređena i natovarena na prevoz.

Osim toga u istom skladištu, koje je na dva sprata, postoje i gomile kutija sa ramovima, paketi sa desetinama hiljada guma, viljuški, praznim kutijama itd.

Ovo su kutije u formi ploča lepenke.

A ovde su one sklopljene u kartonske kutije za bicikle.

Nakon toga idemo u drugu zgradu, lociranu odmah pored glavne proizvodne zgrade. U to vreme hala samo što je bila kupljena i čekala je na sređivanje. Sada deo nje služi kao skladište, a drugi deo je pretvoren u radionicu za izradu točkova.

Profili za točkove dolaze iz Grčke – odakle je najbliže, gde mogu da se nabave u željenom kvalitetu.

Cross nudi nekoliko različitih profila za točkove, sa ili bez kapsula na otvorima za žice. Može se reći, da je proizvodnja točkova donekle odvojena delatnost kompanije, jer je snabdevač tih komponenti za puno svojih klijenata, i ne samo za njih.

Prva stvar koju vidim, je mašina za savijanje profila. Gotovo je nova, veoma moderna i potpuno automatizivana. Profili se poređaju u „magazin“, odakle mašina automatski uzima svaki profil i navodi kroz tri kotura, savijajući ih u obliku trostruko zavijenog obruča. Bubnjevi su podesivi, tako da mogu da rade sa različitim profilima i da savijaju obruče sa većim ili manjim prečnikom.

Gotovi obruči izgledaju tako dok čekaju dalju obradu kojom se pretvaraju u točkove za bicikle.

Uzgred, bila je tu još jedna takva mašina, samo malo starija, koja zahteva malo više manuelnog rada – kod nje, profile ubacuje radnik, i celokupna operativna brzina je niža.

Sledeći korak je sečenje obruča, tako da se od jednog dobiju tri obruča za točkove. U tu svrhu, obruč se postavi u bubanj na sledećoj specijalnoj mašini, namesti se kako treba i pokrene disk za sečenje, koji precizno reže profile, ostavljajući jedno malo parče.

Tačno ovo parče koristimo, za ilustraciju sledeće operacije, naime – postavljanje pinova na splice (razmake) točkova.

Na svaki obruč se postavljaju dva takva pina za širenje, nakon čega jedna moćna presa pritiska dva otvorena kraja obruča jedan prema drugom i tako zatvara razmak, čime dobijamo sve spremniji proizvod.

Zahvaljujući najboljim sirovinama i specijalizovanim mašinama, spajanje je glatko i precizno, gotovo da se ne primećuje rub na spoju.

Tako pripremljeni obruči (felne) čekaju u redu za bušenje.

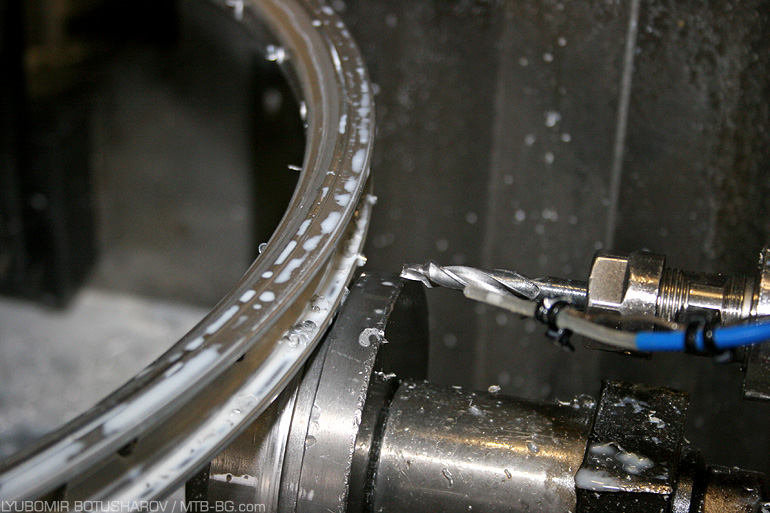

Mašina koja ih pravi nije neka novost za čitatelje biciklističkih časopisa – u kojima se može ponegde videti ovaj proces. Sve se može podesiti prema prečniku oboda i broj rupa za žice (28, 32, 36 ili dr.).

Burgija koja se koristi, je posebna – sa tanjim prednjim delom i širom bazom, tako da jednim potezom napravi otvor i u dva zida felne – uži otvor u gornjem zidu felne (od čvorišta) i širi u donjem (od gume). Jedna takva burgija se obično menja novom na svake dve radne smene.

U ovoj hali je bilo najmanje tri mašine za bušenje, a bila je i još jedna dopunska, koja radi na drugom principu – umesto burgijom, ona pravi rupe punktualno, tako što udarom probija zidove.

Nakon obrade svakog obruča, koji je sada gotovo završen, čisti se od struga, pre nego što stigne do susedne prostorije za bojenje.

Pre nego se oboje, točkovi prvo prolaze kroz nekoliko kada sa različitim hemikalijama, koje prvo potpuno očiste površinu od masnoća, nakon čega se ona fosfatizuje – a sve se to radi da bi se što bolje uhvatila boja.

Nakon ovog procesa aluminijumska legura blago promeni boju, mada to nemože da se vidi na fotografijama.

Boja u prahu se nanosi pomoću pištolja i električnog polja. Na taj način čak i pre nego se okrene druga strana, proizvod je praktično i tamo obojen.

Nakon nanošenja boje, ona još uvek praktično predstavlja sloj finih čestica na površini metala. Ako dodirnete prstom ostaju tragovi na njima.

Zato sledi pečenje proizvoda u peći, pri kome se odvija hemijska reakcija (polimerizacija) i pokrov u prahu se sjedinjuje sa metalom. Kako kažu u Cross-u prevlaka u prahu predstavlja zdrav i stabilan sloj boje, i iz tog razloga se oslanjaju na upravo opisan proces.

Nakon što su prošli i kroz peć, točkovi se ubace u ovu mašinu. Nije bilo načina da zabeležim šta se tačno dešava u njoj, ali rezultat je ovakav:

Inače, kočione površine na točkovima se obrade abrazijom, čime se eliminiše kontaktni rub u oblasti spoja pinovima. Razume se, to važi samo za točkove, a ne i za kočione diskove.

Završni element je stavljanje kapica (okrugle, metalne kapsule, koje služe kao omotači otvora za žice). Značaj ovih kapsula je višestruk – sa jedne strane omogućavaju bolju distribuciju opterećenja i sprečavaju da se čvorišta žica urezuju u aluminijumski zid felne. Tako obezbeđuju i preciznije zatezanje žične mreže točkova, naročito zbog činjenice da se to pravi uz pomoć robota, jer u njihovom odsustvu, čvorišta se urezuju u aluminijumsku leguru, koja se neizbežno uvija u nekoj meri i zato se to meri pomoću robota, i tako postiže željeno zatezanje, i tako smo sigurni da je zaista takvo.

Zbog toga, čak i za točkove koji po specifikaciji nemaju kapsule na otvorima, Cross je smislio brzo i efikasno rešenje – pod čvorištem žice, umesto kapsule, se podmeću male polusferične šajbne, koje dozvoljavaju okretanje čvorišta u svakom smeru i stvaraju tanku barijeru između njega i zida felne.

Međutim, to se odvija u drugoj prostoriji, koja se nalazi i u drugoj zgradi. Pre nego što smo došli tamo, prošli smo nekoliko interesantnih mesta.

U jednoj od soba, na primer, vidim kako se pripremaju zadnji odbojnici (branici) za gradske (urban) bicikle. Oni se buše na nekoliko mesta – ovom mašinom, i šest otvora se pravi simultano.

Nakon toga se na unutrašnjoj strani odbojnika se montira zaštitni branik, preko koga prelazi kabl za dinamo do zadnjeg fara.

U drugoj prostoriji zatičemo ovu usamljenu mašinu, zahvaljujući kojoj se Cross spasao mnogih glavobolja koje se odnose na skladištenje zaliha viljuški.

Jednostavno rečeno, ova mašina se bavi sečenjem šipki i pravljenjem nareza na njima. Na taj način, još od ranijih godina, kompanija je održala zalihe viljuški u dve veličine šipki, dodatno razdvojenim na one koje su rezbarene i one koje nisu, pa sada Cross naručuje samo viljuške sa upravljačkom cevi 28.6 mm (1 1/8) bez nareza, kod kojih skraćuje upravljač koliko je potrebno i ako treba, gravira ih.

Sledeća vrata otkrivaju nam još jednu skladišnu prostoriju – Ovaj put dominiraju kutije sa natpisom Shimano.

U stvari, kompanija drži toliko velike zalihe komponenti, da ima čak i neke otvorene prostore koji se mogu prilagoditi za skladištenje. Velike zalihe komponenti se prave obično dva puta godišnje. Iz finansijske tačke gledišta, to je veoma skupo, ali obezbeđuje da kompanija na vreme isporuči porudžbine svojim klijentima, inače bi se stvorio zastoj u proizvodnji što bi izazvalo neprijatnu situaciju.

Da li sam pomenuo velike zalihe u skladištima? Ispostavlja se da nismo završili sa njima, jer je susedna zgrada u stvari ogromna hala, puna kutija skoro do plafona, poređanih na ogromne stalaže u više redova.

Njih opslužuju četiri mašine za podizanje, koje putuju šinama između stalaža, i zovu se trans manipulatori. Jedna takva se može videti pri dnu „tunela“ od kutija.

Svaka ćelija ima svoj broj, koji se sastoji od kolone i reda, koji ga definišu. Za svaku komponentu je poznato u kojoj se ćeliji nalazi i u kojoj količini, i kada se treba preuzeti, trans manipulatoru se zadaju odgovarajuće komande i on zatim odlazi na odgovarajuću poziciju i dostavlja to što je na njemu.

Ovakva organizacija je napravljena posebno za delove, kojih ima u maloj količini, ali u različitim varijantama, i kod kojih je raspored i brzo preuzimanje od velike važnosti.

Na kraju prostorije, gde trans manipulator ne operiše, prostor je zaokupljen gomilama kutija, u ovom slučaju uglavnom sa sedištima, u krupnom planu vidi se natpis Magura – inače, legendarne hidraulične kočnice za felne nemačkog proizvođača, jedne od najmoćnijih svojevremeno, koje se trenutno najviše koriste kod turističkih i gradskih modela bicikli visoke klase, koje su izmeštene iz udobne pozicije disk kočnica.

Još jednom smo se našli napolju i ponovo vidimo gomilu robe – u ovom slučaju spoljne gume.

Na putu do radionice za bojenje, prvo smo skrenuli do jedne zagrejane prostorije, u kojoj rade samo žene, njih više od 20. Od svog tog rada je počelo da mi se magli. :)

Ove devojke brinu o izgledu ... ramova. Inače, one lepe nalepnice ispod laka. Ovo nije brz proces, čak se može reći da je jedan od onih koji oduzimaju najviše vremena, jer se ram treba nekoliko puta grejati u peći – prvo se zalepe nalepnice, zagreje, skine zaštitni sloj mastila, opet se zagreje, nanese se lak, ponovo zagreje, ...

Ako pogledate pri dnu nalepnice na dva rama, videćete, da je jedna bela a druga roze. Bela je jedan stepen ispred roze, tj. Kod bele je skinut jedan dopunski sloj koji štiti mastilo u prethodnoj vodenoj kupki i kod prvog pečenja.

Rezultat svega toga je grafički, koji stoji kao deo same boje i potpuno neprimetan, čak i pri pažljivim prelaskom prstima preko cevi – nema ni ruba, niti bilo kakvog drugog nagoveštaja da je to dodatni element, pošto su nalepnice veoma tanke i boja koja ih prekriva praktično ujednačava prelaz između njih i metala, za koji su zalepljene.

Za neke modele postoji i drug tip nalepnica, koje pri pečenju postaju reljefne.

Evo ovde nalepljeni ramovi čekaju svoj red za posetu peći.

Opet smo stigli do prostorije za bojenje, u kojoj teško da ćemo videti nešto novo. U drugom članku iz 2002-e god. objasnio sam osnove ovog procesa, mada se veličina fabrike znatno povećala i postala mnogo modernija.

Nakon predpripreme, odmašćivanja i fosfatizacije, ramovi se prenose transporterom do komora za farbanje, gde se na već opisan način, pištoljem i elektrostatički, farba prahom i peče zbog polimerizacije boje.

Nakon svega prethodnog stigli smo i do prave proizvodne hale, koja se nalazi na drugom spratu glavne zgrade. Na stepeništu do nje primećujem jednu informacionu tablu, na kojoj je zakačeno nekoliko interesantnih dokumenata: grafik proizvodnje bicikala u u prethodnim danima, grafik za dobijene plate i jedna osuđujuća presuda protiv zaposlenog, koji se tereti za krađu.

Poslednje pomenuto može da ima efekat upozorenja na radnike u fabrici, mada je većina njih daleko od pomisli na nedozvoljene radnje, kod poslodavca, jer se i poslodavac trudi da bude korektan prema njima. Prosečna plata u Cross-u je dosta dobra, posebno imajući u vidu, da je to kompanija sa preko 500 zaposlenih. Štaviše, nalazi se u ekonomski najnepovoljnijem delu Bugarske – severozapadni deo. Nasuprot većini stvari, koji mogu da se čuju za region, ljudi u fabrici teško da mogu da se požale, i to objašnjava zašto je promet mali, a želja za kvalitetnim radom velika. Kao krajnji rezultat, kompanija može da se pohvali sa dobrim timom u svakom sektoru, radnicima, koji ovde rade godinama i ne libe se da uče nove stvari.

Ako dodamo tome i automatizovane mašine, od kojih ste mnoge već videli, može jednostavno da se objasni, zašto je proizvodnja Cross-a porasla za više od dva puta u samo nekoliko godina. Ako je za prethodni period bilo oko 100 000 bicikla godišnje, sa brojem zaposlenih između 400 i 500, sada je to gotovo isti broj ljudi ( između 500 i 600, u samo dve fabrike – u Montani i Vidinu), kompanija proizvodi preko 250 000 bicikala godišnje.

I pošto sam već krenuo od pozitivnih informacija, podeliću sa Vama još nešto zanimljivo – možda ste primetili na grafiku proizvedenih bicikala da je nekim danima broj bicikala znatno veći nego drugim danima. Razlozi za to su različiti, mada je jedan faktor primarni, a to je, koji se bicikli sklapaju u datom momentu. Trgovački partneri Cross-a su uglavnom na zapadno-evropskom tržištu, i veći deo proizvodnje fabrike čine gradski i turistički bicikli, uključujući modele iz veoma visoke klase. Za razliku od MTB-a ( koji se takođe sklapaju u izobilju), ovi zahtevaju znatno više vremena da se sklope, jer imaju više dodataka i detalja, više stvari za podešavanje itd. U nekim slučajevima, razlika može biti i dvostruka, tj. gledano po vremenskoj jedinici, duplo više mountin bike-ova, za vreme potrebno da se proizvede gradski/turistički model.

I tako, sada smo u glavnoj radionici, koja je sa svoje strane podeljena na dva dela. Iznenađujuće ili ne, veći deo po površini, namenjen je sklapanju točkova bicikla, uključujući i postavljanje guma. Značajan deo ovog posla obavljaju roboti, koji imaju karakterističnu plavu boju oznake Mach1 – kompanija, koja je lider na tržištu ovakvih mašina.

Prvi korak je ožičenje i početno zatezanje čvorišta žica. Ovde se još uvek ne može bez ljudskog rada, mada mašina bitno olakšava i ubrzava proces.

Zatim se točak postavlja na jedan od robota za zatezanje i centriranje. Većina njih ima po dve „ruke“, kojima istovremeno rade na dve žice (možete ih videti u donjem delu točka). Nakon početnog zatezanja do definisanog stepena, točak se zavrti, proverava se da li ima ispadanja iz ose, zatim zateže gde je potrebno, i onda prolazi kroz presu od rolera, koji ga bukvalno „sabijaju“ postrance, uklanjajući odstupanje koje je ponekad veće od 1cm.

Na ovaj način se eliminiše tenzija, koja proističe od prenatezanja, da bi onda moglo još jednom da se izvrši centriranje, pre napuštanja linije za sklapanje.

Veliki ponos komanije, je ipak, robot T3W, koji je najnovije generacije i radi sa tri „ruke“, što značajno povećava brzinu i obim proizvodnje. Do vremena kada je on stigao u fabriku, jedva da je bio treća takva mašina u Evropi (prvi je otišao u Mavic, a drugi u Cube), čak i danas, broj im se nije značajno povećao.

Pored visoke operativne brzine, ovaj sofisticiran robot takođe odlikuju i visok kvalitet i preciznost. Iznad opisana operacija zatezanja i centriranja, uključujući i „kompresiju“ felne u bočnom pravcu, se vrši i u ovom slučaju, samo ne jednom, već tri puta za svaki točak! Možete i sami da zamislite, koliko je značajno povećanje pouzdanosti i kvaliteta gotovih točkova.

Svi parametri se zadaju u kompjuter robota, sav njegov rad je automatizovan i ljudska intervenvcija nije potrebna.

Njen red ponovo dolazi kod montaže guma, koja takođe stoji na specijalnim štandovima sa udobnim bubnjevima, tako da iskusnom radniku ne treba više od minuta.

Na pragu susedne prostorije, gde se nalazi linija za sklapanje bicikala, stoje tri bicikla Scott i jedan Conway. To su modeli (mustre), koji se prave konkretnog dana. U ovom broju sklapaju se odvojeno prethodnog dana, da bi se pripremio celokupni radni proces, da se poređaju svi delovi i komponente potrebni za njih i da bi se eliminisale moguće greške i promašaji.

Osim u prirodnoj veličini, bicikli vise okačeni i na slici na jednoj tabli.

I tako, eto nas na liniji finiša proizvodnje jednog bicikla – linija za njihovo sklapanje. U stvari, postoje dve linije za sklapanje, koje rade u paraleli i dosta stvari se promenilo u poređenju sa 2002 godinom. Trenutno svaka od proizvodnih linija uključuje više od 10 operativnih poslova.

Svaki radnik vodi brigu o montaži specifičnog aksesoara ili dela bicikle. Shodno tome pneumatični alati svakog mehaničara podešeni su da zatežu tačno određenom silom, tačno određenim nastavkom itd.

Kretanje bicikla do naredne karike u lancu, je ručno, a ne automatski. Cross je izabrao ovu varijantu jer vodi do većeg kvaliteta – svaki radnik pomera ram do sledeće pozicije, tek kada je završio svoj deo posla na njemu. U suprotnom, automatskim premeštanjem, ljudi bi imali na raspolaganju tačno određeni period vremena za sopstveni rad, i mada u 90% slučajeva bi to bilo dovoljno, uvek bi bilo nekih 10% slučajeva, u kojima bi nešto ostalo nedorađeno, ili nepodešeno, dok je u sadašnjem načinu organizovanja tako nešto izbegnuto.

Na kraju svake linije za sklapanje stoje 2 osobe, koje su „najvažnije“ u celom procesu. To su ljudi sa dugogodišnjim iskustvom u kompaniji, kojima je menadžment kompanije poverio završni proces kontrole kvaliteta.

Jedan od njih proverava završno centriranje točkova, i ako je potrebno, pravi manje korekcije na njima. Da, to može zvučati neobično, nakon svih robota i automatizovanih procesa, oči i ruke sa 20-o godišnjim iskustvom imaju završnu reč.

Drugi čovek proverava sveukupni kvalitet bicikla i ako je neophodno objašnjava pojedinim radnicima, gde trebaju da obrate više pažnje u svom poslu.

Nakon ovih finalnih inspekcija bicikli se postavljaju u kutije i prenose do skladišta za slanje u Evropu, u veoma kratkom roku. Mnogi od Vas verovatno nisu očekivali da vide „Made in Bulgaria“ do marke Scott, ali već ove godine je to činjenica za veliki deo gradskih i treking bicikala ovog poznatog proizvođača. Očekuje se da u narednoj godini Cross sklapa i neke MTB modele ove marke. Među partnerima i sponzorima bugarskog proizvođača ima još puno velikih imena prisutnih na evropskom tržištu – Batavus, Hercules i drugi koji zajedno sa visokom prosečnom cenom bicikla, proizvedenih u Cross-ovoj fabrici, svedoči o visokom nivou kvaliteta proizvodnje.

I tako, krećući se od napred u nazad, stigli smo i do poslednje karike u lancu u izgradnji bicikla, ali ustvari prve, ako se gleda u smislu vremena – stigli smo do odeljenja za dizajn i projektovanje. Njegov proces rada je u stvari veoma diversifikovan, ali prva stvar koja upada u oči su mnoštvo kolor varijanti sa mat i sjajnim finišom.

Na jednom kauču je poređano i puno golih ramova, koji služe za eksperimentisanje sa nalepnicama, da se vidi kako će izgledati na biciklu.

Evo na primer jedan od najnovijih i najdostupnijih modela Cross-a – Romero, koji će dogodine biti dostupan u veličini točkova 20“, 24“ i 26“ i koji je baš sada nalepljen probnim nalepnicama, radi optimizacije za različite ramove i proporcije.

Uzgred, ovo je jedan od najčešćih zadataka odeljenja – kada postoji nova porudžbina spoljnog poručioca, obično je pridružen i koncept dizajna nalepnica. Međutim ovo je samo koncept i ništa više – lepa slika, obično kompjuterski model, na koji se nanesu osnovne linije i boje, ali često neusaglašeni sa različitim veličinama ramova, dostupnošću vodjica za žice ili drugih elemenata i detalja. Dizajneri Cross-a zatim „zagreju“ svoje kompjutere i ukroje sve to u stvarne veličine i proporcije ramova, naprave stvaran projekat za nalepnice i poručuju proizvodnju iz Tajvana, odakle je odnos cene i kvaliteta najpovoljniji.

Razume se, odeljenje takođe radi i sa Cross-ovim modelima bicikala – za njih je proces duži i uključuje pre svega parametre rama (geometrija, cevi, delovi, itd.), nakon toga se kreiraju kompjuterski modeli, slike, reklamni materijal, katalog, prezentacije itd.

Kao rezultat celokupnog procesa, javljaju se i novi Cross modeli, kao na primer Grip 27.5, koji je već bio izložen u sali za prezentacije pored sale za sastanke. Ovi i ostali bicikli biće predmet drugih članaka – za sada samo ostaje da se kaže da ne ponestaje zanimljivih stvari kada je Cross u pitanju.